在现代科技迅速发展的背景下,中国已成为锂电池市场的全球领导者,智能手机、智能穿戴、笔记本电脑等产品中电池的质量和性能成为了消费者关注的焦点之一。

D公司是一家专业从事锂离子电池研发、制造和销售的企业。多年来,该企业凭借其先进的技术和严格的质量控制,逐渐成为全球知名的电池制造商之一,产品广泛应用于智能手机、智能穿戴、笔记本电脑、医疗器械、电动自行车、平衡车、汽车启停、无人机、储能、物联终端等终端产品和设备,在全球中小型移动电源领域处于领先地位,服务于全球顶级消费电子品牌,包括苹果、三星、华为、联想、OPPO、vivo、荣耀、小米等。

与全球领先消费电子品牌的长期合作,是D公司对品质极致追求的成果。作为消费电子零部件制造行业,下游客户对产品品质和交付的全流程管理非常严格,随着D公司快速发展壮大,工厂逐步扩充产线和产能。在该企业智能工厂,智能制造不断深入,投入了大量自动化检验设备,如AOI、CCD、AVI视觉检测设备等,在生产工序及工艺上牢牢抓住产品质量控制的关键环节。

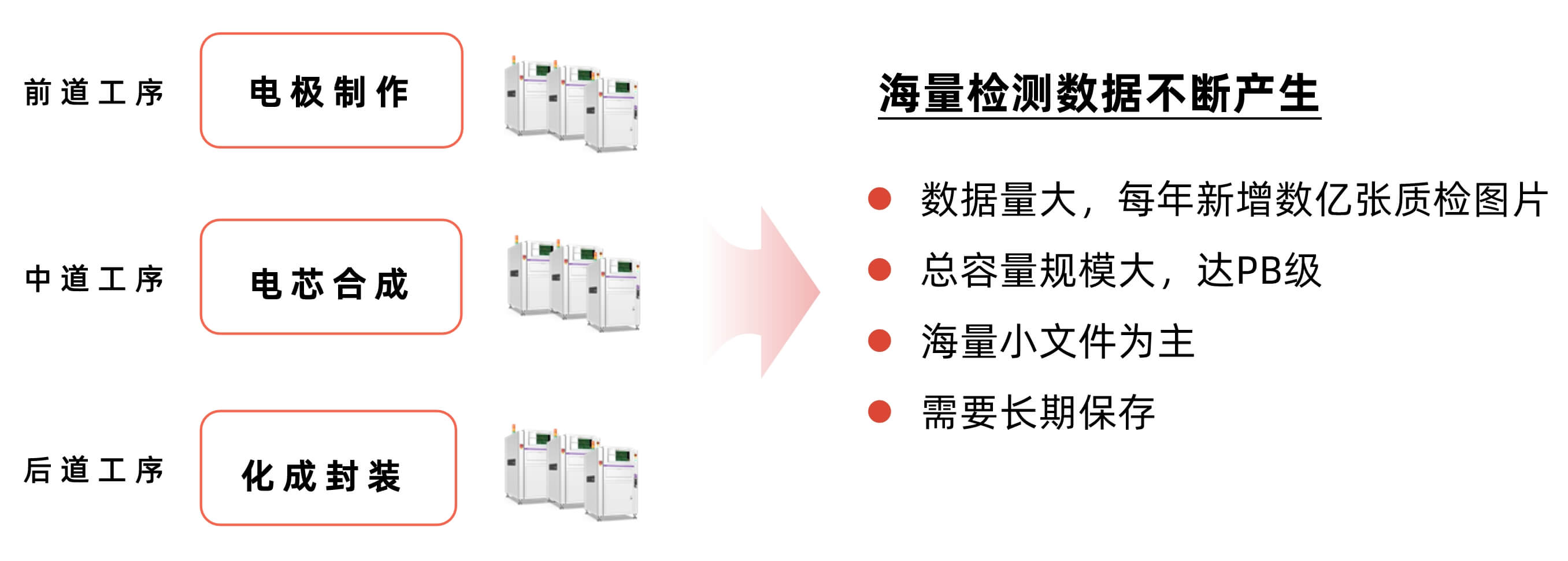

视觉检测设备大量应用,海量检测数据如何高效管理?

在D公司工厂生产线,从前道工序的电极制作、中道工序的电芯合成到后道工序的化成封装,涉及的众多工序中采用了大量AOI、CCD设备,目前已有3000多机台和实验室设备,质检图片数据不断产生,每日新产生的数据文件数量达百万级,其中数据以图片格式为主,从数十KB至百MB不等,单个数据文件不大,但数据总量极大。

应下游客户合规要求及自身质量管控和工艺改进需求,D公司需要将质检图片数据保存3个月-1年不等,一直以来,其采用的是直接将数据保存在工控机台本地硬盘的方式,随着质量检测数据的不断增长,面临存储空间不足、数据易丢失、数据管理难、数据检索耗时长等多种挑战。

存储空间不足,数据需频繁转移:

D公司有数十条产线,共有3000+视觉检测设备和实验室机台设备,7*24小时不间断进行各工序质量检测,各机台每日新产生的检测数据总量超过10TB。而原有的机台本地硬盘大部分由1块320GB固态硬盘+SATA大容量硬盘组成,容量在2TB左右。

每当容量快满时,业务人员都需要频繁拷贝和转移历史数据,或者手动删除过期数据,人工操作不仅费时费力,还容易造成误删或者数据丢失。由于需要满足下游客户质检数据长期保存的时间要求,D公司每年需采购大量SATA硬盘用于机台。

硬盘单点故障率高,易导致数据丢失:

由于采用了大量SATA本地硬盘,硬盘故障率高,无安全保障,数据有丢失风险。如未及时转移机台硬盘数据,新产生的质检图片也无法及时保存,硬盘爆满,影响机台运行性能,严重时可能导致业务中断。

机台数据分散,无法统一管理:

如需要对全部机台数据进行统一操作或者硬件运维时,人力消耗大,运维效率低;由于数据分散,品质部门和IT部门无法了解已有的检测数据种类、量级以及保存位置,数据价值更是难以发挥。

数据检索维度少、流程复杂、耗时长:

质检图片由MES系统记录产品检测信息,如机台、时间、路径等,品质管理员在质量追溯、工艺改进需查找相关批次数据时,需要先通过SN条码查询MES获取产品基本信息,再通过型号、线号、工站/机台名称,人工到指定机台,基于时间、SN条码信息,手动搜索数据,并拷贝到移动硬盘。由于数据分散在不同产线的数千个检测机台,品质管理员需要频繁来回在各个机台逐一查找拷贝,整个检索流程繁琐。受限于硬盘性能,检索一张图片甚至需要耗费数小时,整个过程耗时数天甚至数周,且需投入大量人力,检索效率低下。

“如果仅仅是查找一张图片,我们还能通过人工的方式在机台进行查找。但在质量追溯时,往往是需要基于某个缺陷查找同批次或者同个工艺的成千上万张检测图片数据,以确认问题情况。这通过人工操作的方式几乎是不可行的。”D公司IT负责人说道。

携手杉岩,一套系统轻松管理数十亿产线检测数据

面对不断增长的产线检测图片数据的存储和管理需求,如何构建一套高效、安全可靠和使用便捷的检测数据存储管理和产品质量追溯系统,实现产线质量管理数字化水平的提升,已成为D公司IT和产线业务部门首要考虑的问题。

“数据存储的稳定性、可靠性,数据管理的全流程化和数据检索的时效性,是我司对产线数据管理系统的主要诉求。此外,我们希望新的数据架构不是孤立的存储,只是简单的把数据保存下来,而是能和原有的各类信息系统进行快速对接打通,形成统一的数据治理平台,未来发挥更大的价值。”D公司IT负责人表示。

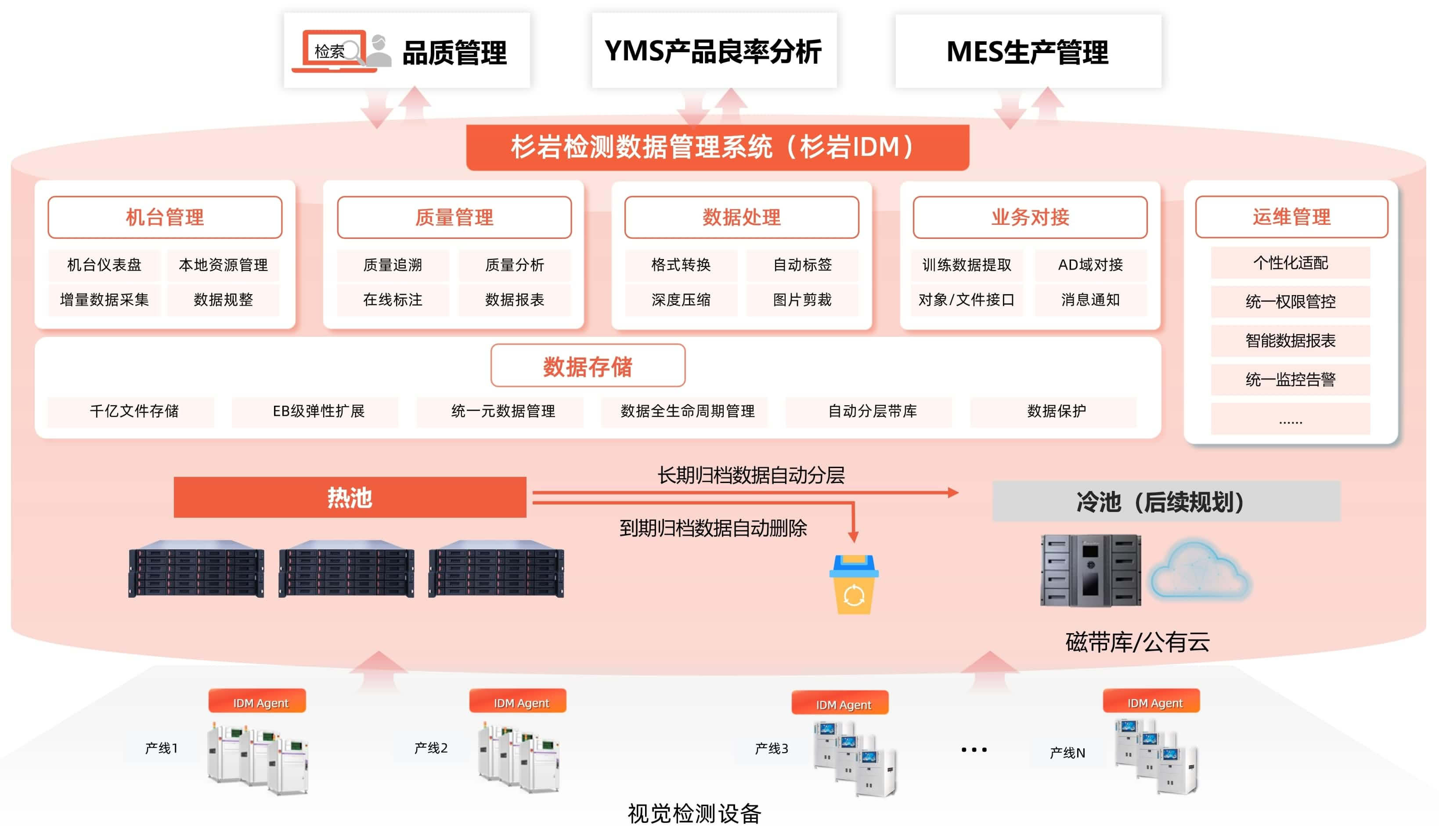

经过多个方案的选型和供应商的评估,在对比功能契合性、产品性能、案例实践经验、成本和服务等多个维度后,D公司选择与杉岩数据合作,导入杉岩检测数据管理系统IDM,为多个生产线的机台检测设备提供图片、日志等数据的统一存储和高效管理平台。

● 升级智能存储平台:采用分布式存储架构,可视化监控容量使用情况,按产线产能需求随时扩容,同时实现数据的统一管理,降低运维成本。

● 数据自动化采集:检测设备和机台数据自动全量汇聚,源文件上传后自动删除机台侧数据,保障机台的正常运行。上传过程中自动为文件打上订单号、电芯条码等标签信息,上传进度实时监控告警,并提供可视化报表。

● 数据全生命周期管理:根据下游客户的归档要求,设置质检数据保存期限,到期后自动删除,存储空间循环使用,节省投资成本;根据不用角色,自定义操作权限,保障数据安全。

● 秒级检索指定文件:抛弃人工到机台查询的方式,直接通过可视化界面查找质检数据。在储存数十亿文件规模下,根据各工序自定义的关键字标签如订单号、SN码、生产日期等,实现快速在线预览、秒级检索、批量下载。

成效显著:数据管理效率大提升,产线业务运转更高效

从安装部署到业务上线,杉岩检测数据管理系统IDM为D公司带来了显著价值。

安全合规,海量质检图片数据安心存储

随着产线的扩充,导入至杉岩IDM的数据量呈现快速增长的趋势。目前,D公司已陆续将更多产线和机台设备接入该系统,杉岩IDM支撑海量检测数据小文件的高效存储,自动化的数据生命周期管理,满足下游客户对数据长期保存的合规性要求。

秒级检索,数据检索效率提升60倍

通过集中可视化的查询,以及标签化检索方式,质检员和质量工程师在对单张质检图片的检索时间从原来的小时级压缩至秒级,批量检索下载效率提升60倍以上,为业务发展提供了有效的技术支撑。

系统打通,为智能制造提供有力保障

各CCD机台通过杉岩数据提供的检索接口进行文件的快速提取,与MES等系统打通,实现数据检索、预览、下载等相应的操作,并可查看可视化报表,及时了解机台新增文件数量和大小等运行情况,为后序的产品质量分析、运营分析使用提供强有力保障。

杉岩数据与D公司的合作,为AI质检在智能制造的应用装上了“火眼金睛”。杉岩检测数据管理系统IDM不仅解决了客户质检数据检索慢、数据存储管理难等痛点问题,同时,也证明了杉岩IDM在数据价值利用方面的效益加成,是传统质量管理向新型数字化质量管理演进的成功实践。

谈及此次合作,D公司IT负责人表示:“此次与杉岩数据的合作,解决了长期困扰我们的海量质检图片的存储管理难题。通过杉岩IDM的运用,我们的产线业务运转更高效,人力投入也大大降低,同时大大降低了质量检测数据的存储管理成本。项目实施过程中,杉岩的服务团队专业且高度敬业,响应快速,让人印象深刻。”

对于如何看待检测数据在未来智能制造中的价值,该负责人也表达了自己的看法,“智能制造的推进需要通过数据来驱动,海量的检测数据不应该只局限于保存,作为成本投入去看待。从IT的视角出发,首先要打通各业务系统,建立统一的质量数据管理平台,把各类生产数据融合起来,未来,通过AI、大模型、大数据分析等先进技术,进行数据治理,进而辅助生产工艺改进、经营决策,将能发挥数据的更大价值,并助力业务发展。”