2024年一开年,新能源汽车就迎来了一番“血战”。

比亚迪、特斯拉、理想、蔚来、小鹏、哪吒、吉利、长安、智己等一众车企都参与到了这场价格战之中。

小米汽车的加入,更是犹如搅动市场的“鲶鱼”,使得行业竞争更为激烈。

与车市竞争相仿,作为新能源汽车的“心脏”,动力电池行业也是“风起云涌”。

原材料方面,碳酸锂价格持续暴跌,产品端“短刀”“麒麟”等多款卷绕、叠片电池“神仙打架”,往年疯狂扩张导致产能严重过剩,此起彼伏的市场价格战随之而来。

面对激烈的市场竞争,动力电池企业各寻出路,混战内卷之下,降本提效势在必行。

在原材料和其它制造成本压缩空间有限情况下,运用创新技术,不断提升产品质量和良率,加快生产效率,是避免陷入内卷的关键。而其中生产过程中的质检环节是重中之重。

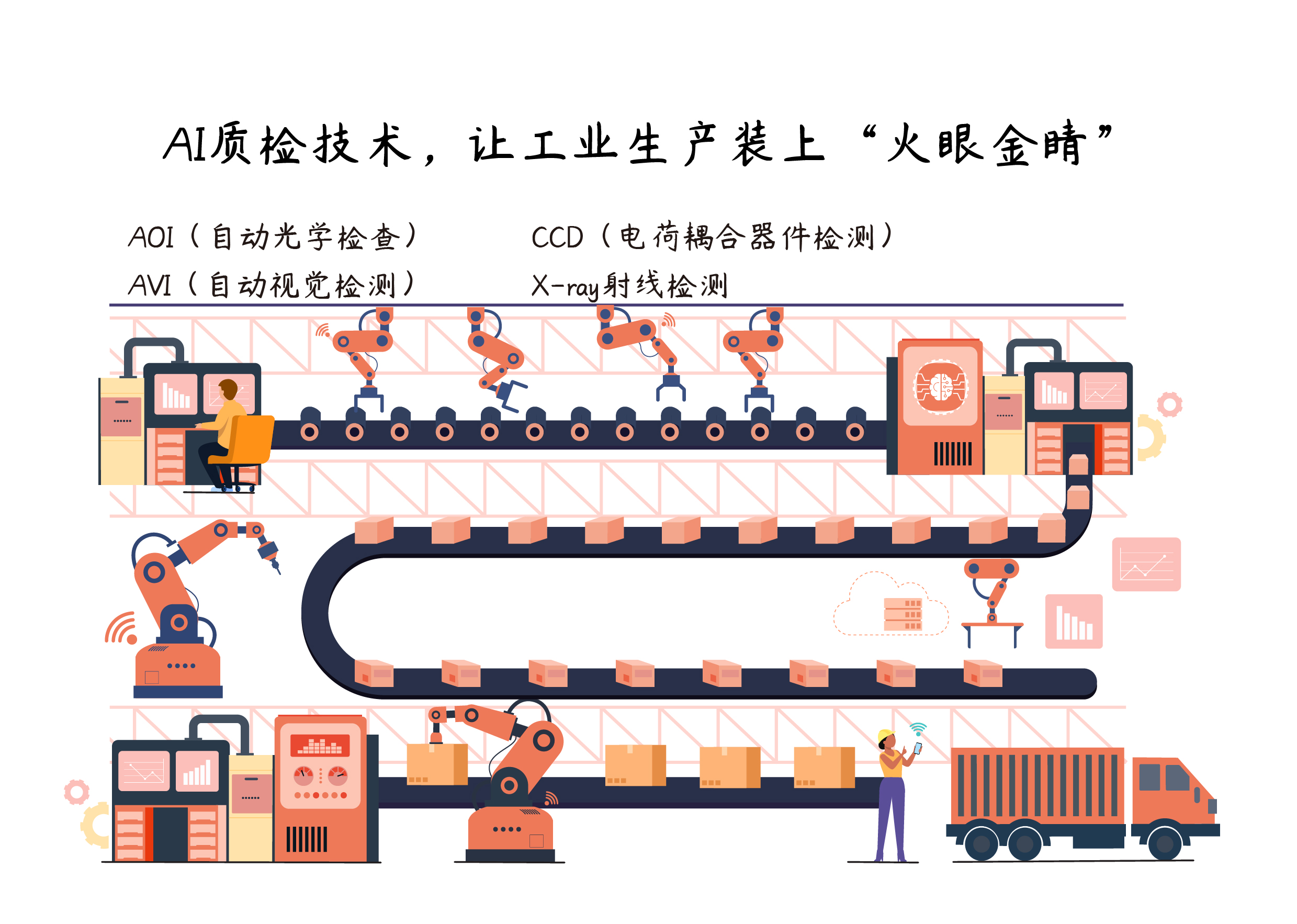

以前的产线质检环节,是人工目视检测,不仅效率低、易产生疲劳,而且容易出现误判和漏检。

如今,融入了智能技术的质检方式正在智能制造工厂普及开来。

这些AI检测技术提升了产品质量,也提高了生产效率,但新的烦恼又出现了。

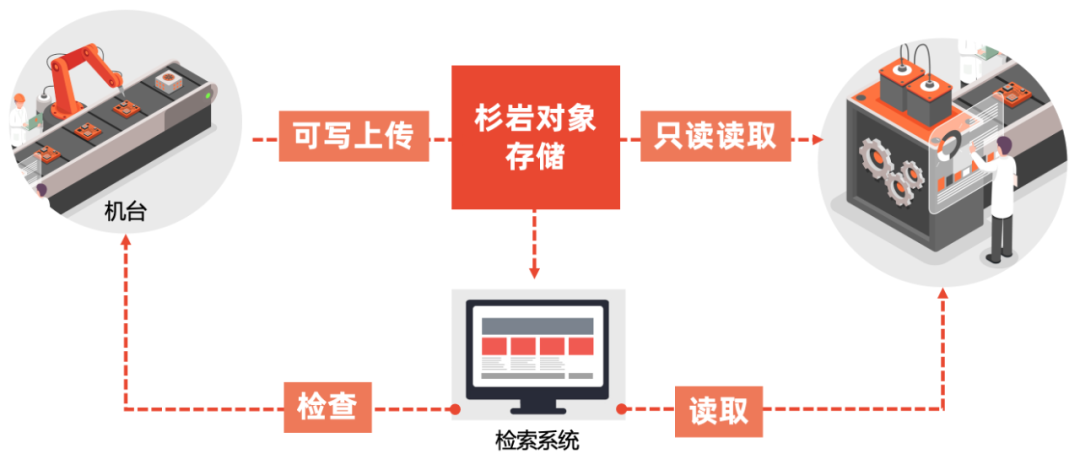

检测设备分散在工厂的不同产线,数据也分散保存在各设备的工控机硬盘上,在大型工厂,往往有几千上万个机台,检测设备中的工业相机每天拍摄出几百万甚至上千万张质检图片,产生几十TB的质检数据,总数据量动辄达数PB,且需要长期保存。

这些产线质检数据既多又散,面临存储空间不足、数据检索慢、无法统一管理、缺乏数据保护措施、存储成本高等多种挑战,这样的数据管理方式显然与高速现代化的生产方式极不匹配。

数据分散,查找慢:

质量追溯/工艺分析数据查询下载需要来回跑,耗时耗力

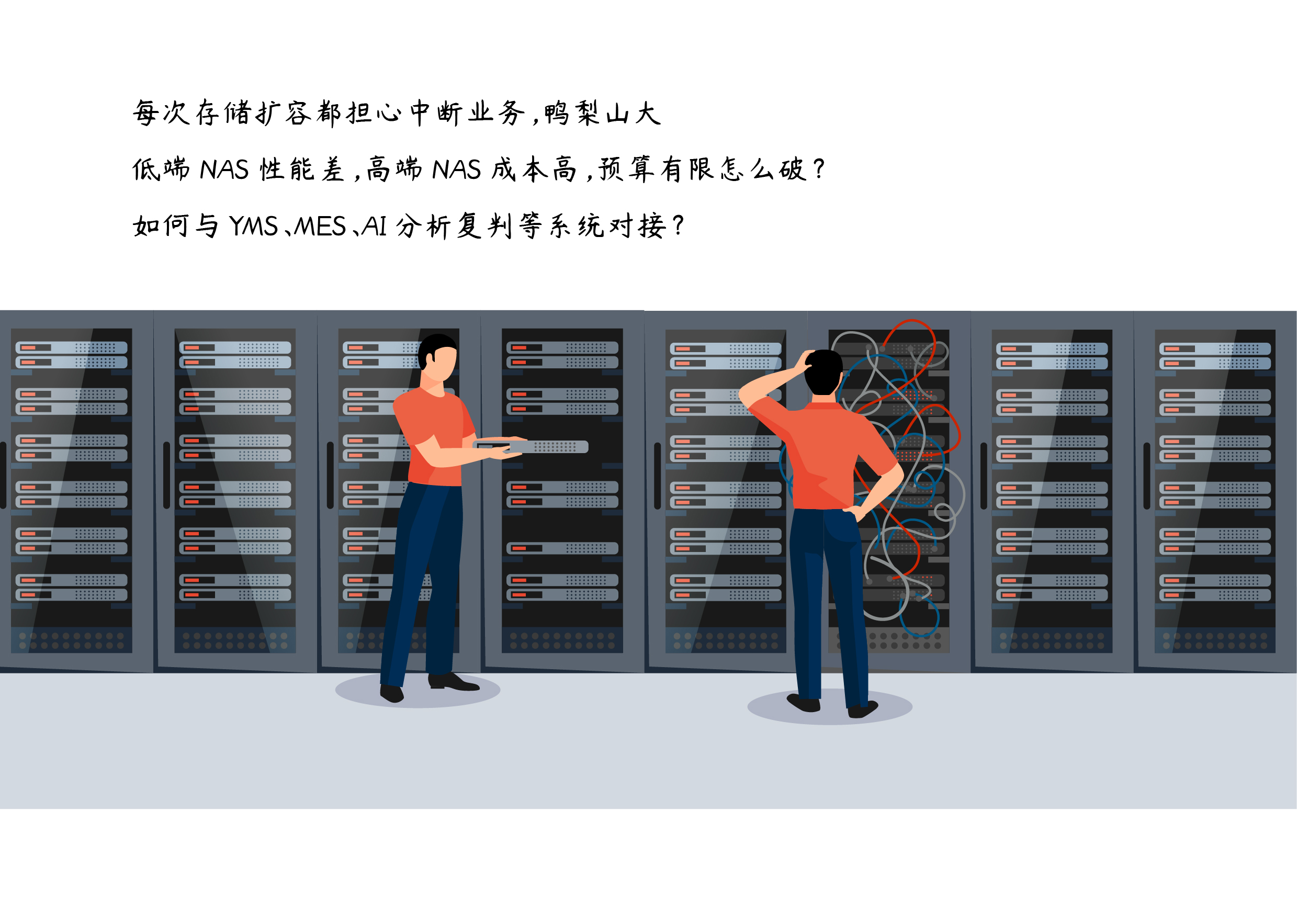

空间不足,存不下:

规模过大,传统本地盘/NAS存储空间不足,需要频繁转移保存甚至删除数据

规模过大,难管理:

动则百亿级文件数量万个机台规模,难以管理,扩容繁琐,存储成本高

在数字化浪潮中,运用创新的产线数据存储管理方式

才能在激烈的市场竞争中赢得更多先机

最佳实践

知名头部新能源企业携手杉岩数据,推动智能制造更上一层楼

国内某知名新能源企业B公司,提供旗下汽车、新能源汽车以及配套电子、电池等全系品牌产品,是全球动力电池制造商前三强。

其客户对供应商管理极为严格,质量要求极高。为确保产线全过程数据能够溯源,检测数据要求保存15年以上,总数据量达10多个PB。

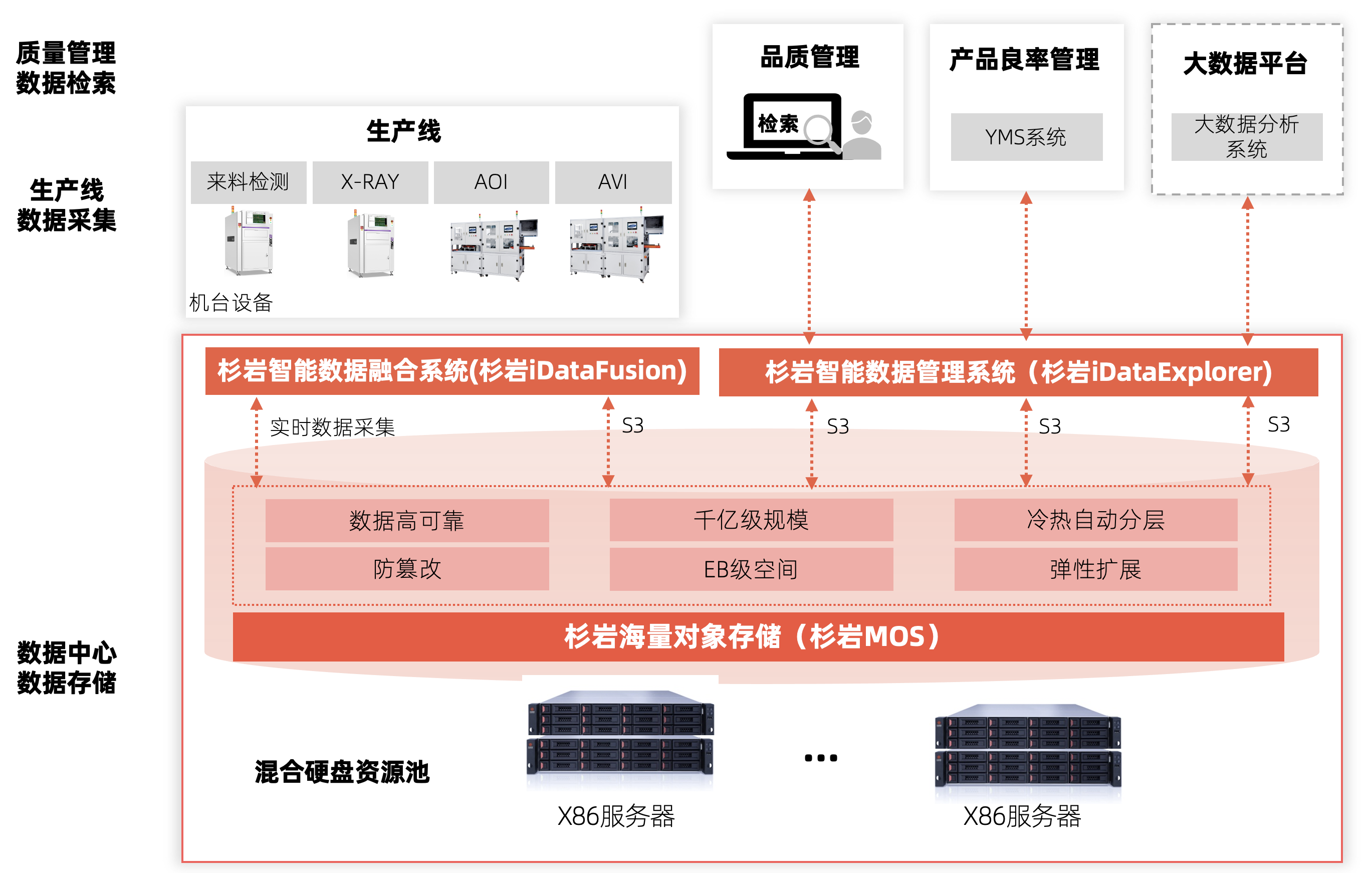

B公司联合杉岩数据,打造定制化的产线数据管理系统,提供产线统一的数据存储和管理平台,支撑产线业务降本增效。

该方案的实施,给客户带来了诸多收益:

● 50亿+总文件数量下,数据检索从小时级提升到秒级,并实现全局统一集中检索、多维度检索,效率提升近百倍。

● 图片自动压缩后降低50%空间,总体TCO预计下降50%。

● 存储实时按需在线扩容,7*24小时不间断写入,实时监控,数据0丢失。

动力电池领军企业携手杉岩数据,产线数据存储成本降低60%

F公司是一家专业研发制造汽车动力电池、储能系统的新能源高科技公司。其动力电池生产需遵循相关质量标准以及满足下游客户质量溯源要求,质检数据需保存15年以上。

杉岩数据深入调研客户需求,决定采用杉岩海量对象存储MOS+iData数据服务软件,提供产线统一的数据存储管理平台。

方案上线以来,该客户实现了机台数据自动快速采集、集中存储管理,自动打上产线号、工序号、ID标签等,数据查询效率提升百倍以上。同时,由于采用分布式的存储架构,可以实现容量按需弹性扩展,保证了业务的连续性。通过对质检图片的格式转换压缩,数据按策略自动分层迁移至冷存储等多种方式,降低了超60%的数据存储和IT运维成本。

其实,除了动力电池领域,更多先进制造行业和企业都在采用杉岩的这套产线智能数据存储管理方案。例如:

杉岩数据帮助全球半导体巨头联测优特半导体(UTAC)打造芯片封测产线的数十亿质检数据统一的存储和管理平台,数据处理效率相比传统方案提升了30%,总体成本降低了60%以上。目前,客户已复购扩容多次,产品运行稳定,方案得到客户的高度认可。

杉岩数据帮助苹果供应链企业信维通信打造产线非结构化数据统一存储平台,自动化的数据生命周期管理,根据时间、标签策略存储和管理数据,满足客户数据长期保存的合规性要求,与MES系统以及其他信息化系统打通,便利后道工序的产品质量分析。

杉岩数据帮助消费电子ODM巨头龙旗科技打造统一集中的生产线数据存储管理平台。基于通用服务器,利用数据无损压缩,过期数据自动删除,满足质量追溯要求的前提下,空间利用率提升566%, TCO降低60%,大幅降低存储建设成本和人力成本。