近年来,汽车、消费电子等行业频频曝出产品零部件存在质量问题,企业不得不启动召回程序。当某一批零部件被发现存在缺陷时,该如何快速锁定问题源头,产品被具体用在什么订单上,有哪几个批次?如果单纯依靠手工进行清查,不仅耗费人力,且响应速度过慢,影响企业声誉,造成更多损失。可见,提升产品质量追溯的效率和精准度愈发重要。

在工信部近期发布的《智能制造典型场景参考指引(2025年版)》中,质量精准追溯再次被明确列为典型场景,指引提出:面向质量问题识别、追溯等业务活动,针对产品质量波动追溯困难等问题,构建质量管理系统,应用标识、统计分析、大数据等技术,打通生产全流程质量数据,快速锁定质量问题源头,提升质量稳定性和可追溯性。

▲点击上图,查看参考指引全文

那么,在半导体、消费电子、新能源汽车、动力电池、光伏等先进制造行业已普遍采用自动化、智能化生产设备的背景下,制造企业该如何提升质量追溯效率和精准度,并有效控制风险和损失?

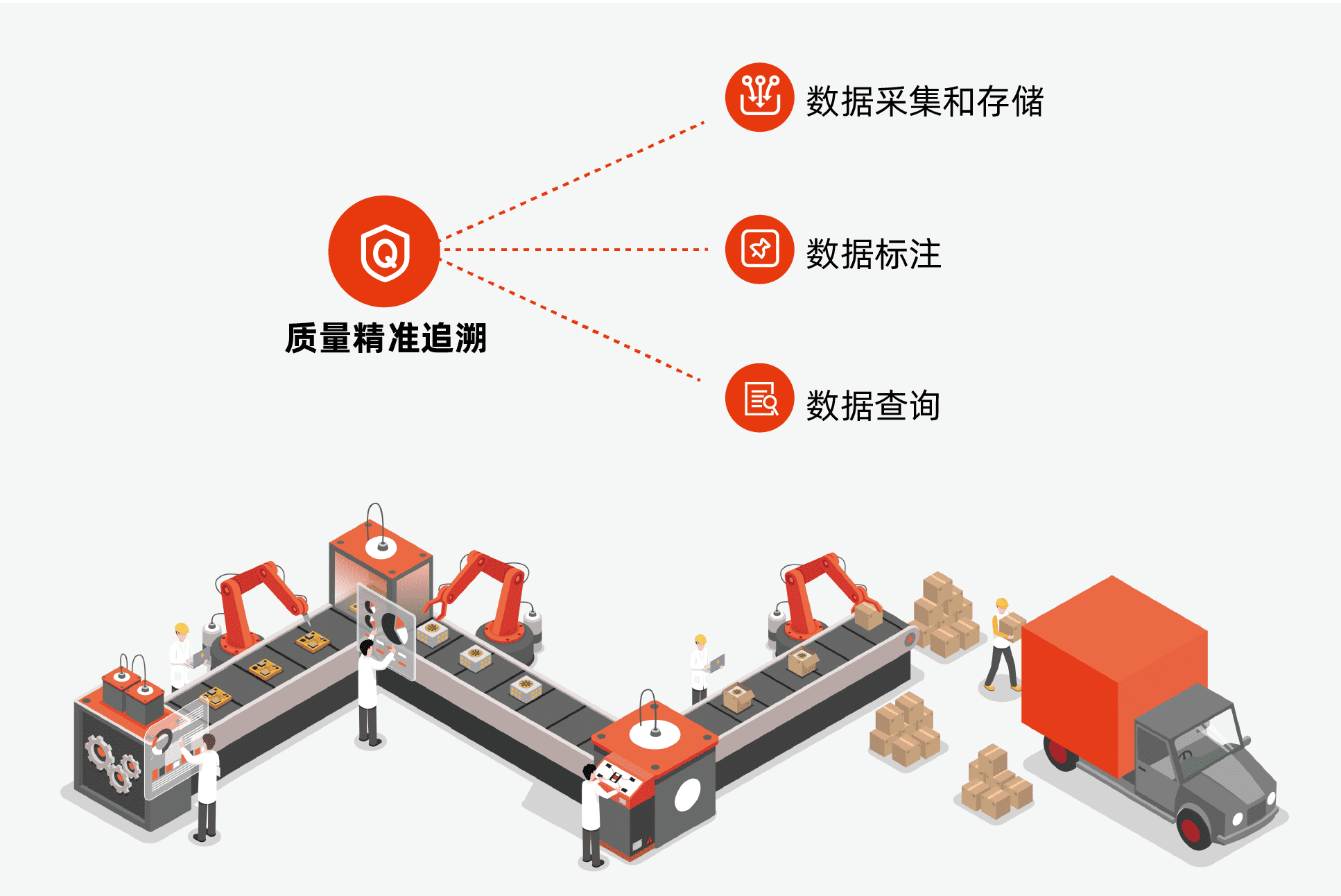

杉岩数据在与众多制造业客户的共同实践和业务梳理中发现,当前制造企业质量追溯过程中普遍存在数据获取与整合困难、信息化基础设施不足、追溯数据的准确性和及时性不足等问题。为实现质量精准追溯,可从数据采集和存储、数据标注、数据查询等方面入手,结合行业特性采取针对性措施。以下是具体实现路径与建议:

一、生产过程数据采集和存储,实现统一管理:通过传感器、物联网设备等技术手段,实时采集生产设备的运行参数、工艺参数、环境参数等数据,如半导体制造中的晶圆温度、刻蚀深度,汽车电子生产中的焊接温度、压力等。同时,利用机器视觉检测、人工智能等技术实现生产过程的自动化和智能化检测,采集海量质检图片、日志等数据,通过物料“一码通”管理,为产品打上“身份证”,建立全链路的信息追溯系统。

在数据存储架构上,面对多个厂区、多条产线、成千上万个工控机台产生的PB级数据,可采用高效的产线数据存储管理系统,如分布式对象存储系统,以实现容量的弹性扩展、数据全生命周期管理以及运维管理的自动化。

二、构建全流程标识体系,实现数据贯通:为原材料、零部件、在制品、成品等赋予唯一的标识码,如二维码、条形码、RFID 标签等,就像给每个产品和物料都打上“身份证”;对于质检图片,则可以通过数据管理系统打上标签信息(如产线、时间、批次、料号、机台等),再借助 MES、YMS、AI分析复判等系统实现这些标识与产品生产过程中的各类信息关联,确保数据的完整性和一致性,从而建立起全链路的信息追溯系统,快速定位和排查质量问题。

三、生产过程监控和异常预警,确保产线正常运转:在黑灯工厂,通过对设备运行数据的实时采集和分析,工厂能够及时了解设备的“健康”状况,预测潜在故障,并进行主动维护。例如,发现设备参数异常时,能够自动生成预警信息,并推送给相关人员,实现故障的主动排除解决,确保生产的连续性和稳定性。

四、质量追溯时,快速精准查询下载:当需要进行产品质量追溯时,通过系统在数据采集过程中自动化为质检图片打上的标签信息,实现多维度的秒级查询,并进行在线预览、批注、批量下载,如果某个批次的产品出现质量问题,系统可以迅速定位到问题产品的具体生产批次和生产环节,实现快速质量追溯和问题处理。此外,为确保数据安全,可以为设备管理、品质管理、IT运维等不同人员设置不同的数据读写权限,安全且灵活地检索调取相关数据,避免质检人员误操作导致数据误删的情况。

五、生成质量数据报表和分析,辅助决策:制造企业还可以搭建由质量数据驱动的决策支持系统,通过生成详细的数据采集、产品质量分析、生产流程分析报告等,实时捕捉生产异常,降低损失,并洞察生产与质量趋势,进行工艺改进分析,辅助长期规划。

在智能制造加速推进的背景下,质量精准追溯已成为先进制造企业提升竞争力与风险管控能力的关键抓手。通过构建覆盖生产全流程的数据采集体系、打造高效弹性的存储架构、建立高效的质量数据查询系统,制造企业可实现从原材料到成品的全链路数据贯通。结合实时监控预警与智能分析技术,不仅能快速定位质量问题源头、缩短召回响应时间,更能通过质量数据深度挖掘优化生产工艺,推动质量管控从被动应对向主动预防转型。未来,随着物联网、大数据与AI技术的深度融合,质量追溯的精准性与实时性将进一步提升,成为制造企业智能化升级中不可或缺的核心能力。