近日,工业和信息化部等八部门印发《机械工业数字化转型实施方案(2025-2030)》(以下简称《实施方案》),提出聚焦机械工业特点,以场景为切入点,推进数字化转型智能化升级。

《实施方案》将在线智能检测列为典型场景,提出应用光学检测、机器视觉等检测手段,结合机器学习、大数据分析等人工智能技术,开发质量分析模型,实现质量在线实时检测、自主判断和闭环处置,提高检测效率与准确性。构建质量追溯系统,集成质量管理、生产执行、设备管理等系统数据,实现质量检测的数字化管理和全过程数据集成共享,改造目标是质量在线精准快速检测和全过程追溯。

近年来,我国已在《智能制造典型场景参考指引(2025年版)》、《智能检测装备产业发展行动计划(2023—2025年)》等多个政策或指引中强调在线智能检测、质量精准追溯、质量分析与改进等场景的重要性。可见,制造企业构建在线智能检测系统和全过程质量追溯体系已成必然趋势。

然而,AI 质检设备的广泛应用也带来了新的挑战——海量质量检测数据的存储和管理难题。一台传统2D AOI光学检测设备每天可产生数万张高精度检测图像,一个中等规模的制造工厂每年可产生数PB级的质检图片、日志、工艺参数等数据。为了满足下游客户的质量追溯要求以及遵循国家/行业相关质量控制标准,企业往往需要对质检数据进行长期保存。这些数据如果得不到妥善存储和有效管理,不仅无法发挥其价值,还会成为企业的负担。

如今,面对海量的质检数据,制造企业普遍还在延用传统的数据存储方案,即采用检测设备(如AOI自动光学检测、AVI自动视觉检测、SPI锡膏检测、X-Ray射线检测等)自带的本地硬盘存储,或者采用集中式文件存储NAS。然而,传统存储方案在应对这一数据洪流时,正面临系统性挑战。

质量检测技术升级,海量质检数据面临存管用三大挑战

1. 存不下——质检数据量的指数级增长

在新能源动力电池、半导体、汽车电子、消费电子等先进制造领域,AI质检设备已全面普及。工业相机分辨率从200万像素向2000万像素乃至5000万像素以上升级,单张图片大小从数百KB至数十MB不等。这些设备每天产生数以万计的高精度图片、日志和传感器数据。以某汽车电子零部件生产企业为例,电装、电控、总成、APU等各产线检测设备数量达数千个,数据分散存储在各机台硬盘,每年产生十余PB质检数据,总数量达百亿级别,且需保存5-15年不等。

行业 | 典型保存周期 | 主要政策法规/行业要求 |

|---|---|---|

半导体 | 3-15年 | SEMI标准;汽车芯片遵循AEC-Q100标准 |

动力电池 | 15年 | 工信部《新能源汽车动力蓄电池安全要求》;IATF16949;电池护照;UN 38.3认证 |

消费电子 | 3-5年 | 欧盟CE认证 |

汽车零部件 | 5-15年 | IATF16949 |

从传统NAS存储和机台本地硬盘的架构特性来看,面向如此数量的质检数据,容易遭遇多重挑战:

扩展能力不足:传统工控机硬盘容量普遍为1-4TB,需频繁人工更换硬盘;NAS存储则无法灵活扩容,如因存储扩容导致产线停机则将遭受损失。

硬盘故障率高:震动、跌落、长期高温都可能导致磁盘损伤,如坏道扩散则将丢失数据。

性能受限:在亿级文件数据量规模下,读写性能可能骤降90%。

长期存储成本高:使用全热池高性能存储成本较高,而冷数据归档引入磁带库、蓝光存储等冷存储又造成数据无法统一管理与应用的问题。

2. 管理难——数据规模庞大,管理复杂度高

数据存放混乱,无法统一管理:数据保存在分散的机台存储或者NAS存储,且命名杂乱、格式多样,难以对机台数据批量操作管理,对存储设备维护管理难。

缺乏数据全生命周期自动化管理:因本地硬盘或NAS容量有限,容量满后需要频繁拷贝转移数据,数据无法根据周期自动分级存储,例如将超过一定年限的质检数据自动迁移到成本更低的存储介质上,如蓝光、磁带库,并自动清理过期和重复数据。

数据权限管理缺失:硬盘数据误删,未正常存入等情况无法监测,如果数据丢失,则可能面临下游客户的罚款处罚,甚至影响进一步合作。

3. 应用难——无法匹配AI时代的数据价值挖掘需求

质量追溯数据获取难:在质量回溯或质量分析时,品质部门一次性检索调用的数据会涉及上万个SN。传统NAS文件系统按目录结构逐层检索,只能通过文件名检索,检索维度单一、亿级文件规模下响应速度慢。而机台硬盘存储时,数据追溯需定位数据所在的机台,再去机台侧拷贝数据,流程繁杂耗时长,影响质量追溯对时效性的要求。

工艺分析和优化数据利用难:IT系统与OT生产系统分离,数据分散存储,数据格式和标准不统一,涵盖结构化数据和非结构化数据,系统间数据无法打通,无法关联分析。例如,在工艺分析时,需及时调用相关检测数据,且每张检测图片需绑定序列号、生产批次、检测时间、设备编号,与BMS数据、测试报告形成关联档案,因跨系统数据调用耗时长,管理效率低下,阻碍工艺改进和质量优化。

AI训练成本陡增:数据是AI系统的 "燃料",没有高质量的数据,AI模型就无法持续优化。在AI工业质检领域,AI模型训练依赖高质量标注数据,企业缺乏统一数据平台面临“标注-训练-迭代”恶性循环,数据重复采集、标注效率低下,标注与训练成本上升。

数驱质变:加速数据价值挖掘,推进质量管理数字化

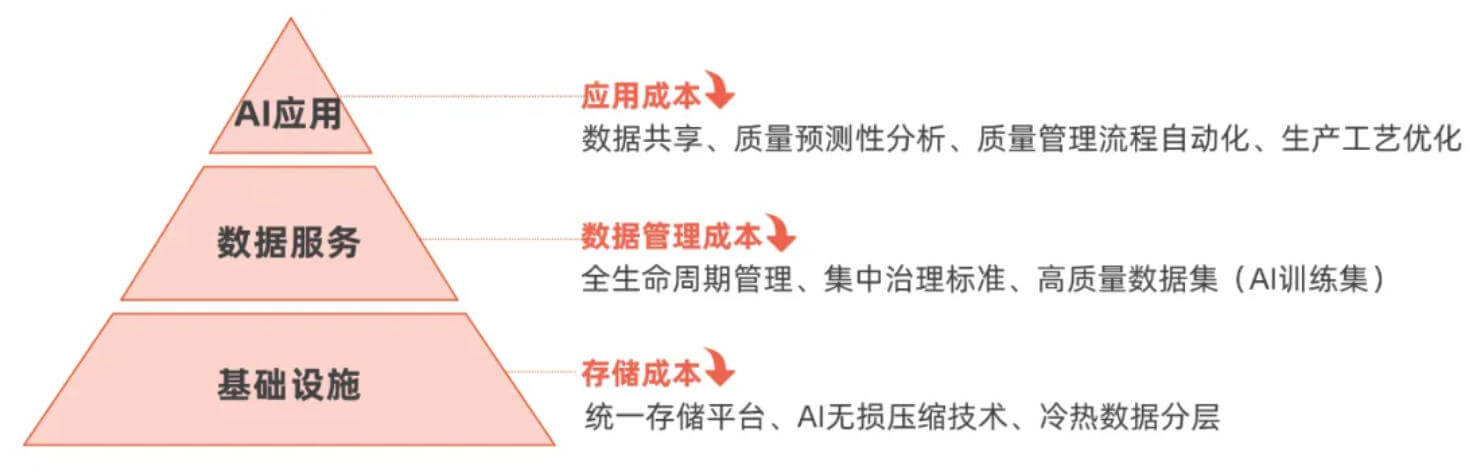

当行业从"经验驱动"迈向"数据驱动",质检数据已超越其原始记录功能,成为驱动质量跃升的核心资产。面对PB级数据资产,企业需要构建弹性扩展、智能管理的数据基础设施,同时建立完善的数据治理与价值挖掘体系。

1. 破局“数据孤岛”:构建产线质检数据统一管理平台

在数据存储架构上,面对多个厂区、多条产线、成千上万个检测设备产生的PB级数据,可采用高效的产线数据存储管理系统,如分布式对象存储系统,以实现容量的弹性扩展、数据全生命周期管理以及运维管理的自动化。基于统一的数据平台,可实现设计、生产、供应、服务全流程质量管理协同,PLM、MES、YMS等系统无缝集成,实现业务贯通,消除信息孤岛。

例如,某制造企业采用杉岩检测数据管理系统IDM构建质检数据统一存储管理平台后,实现了跨厂区、跨产线的数据统一检索调用,形成统一的质量视图,并进行深度关联分析,发现质量共性问题,从而优化生产工艺,提升产品良率。

2. 降本提效:降低数据存储成本,提升数据管理效率

针对产线质检数据暴增产生的存储成本高的难题,可以采用智能化的数据管理系统,如杉岩检测数据管理系统IDM,通过AI无损压缩、图片格式转换、冷热数据自动分层存储(如冷数据自动归档至磁带库)、到期数据自动清除等数据自动化管理策略,降低存储空间占用,可降低70%数据存储成本。

此外,通过对上万个机台的数据自动采集,并自动监控上传进度;自动化巡检和集中化运维;集团跨厂区数据统一管理,细粒度权限管控,实现快速业务协同,数据管理效率相比传统方案提升65%。

3. 加速质量追溯:全过程质检数据多维度秒级检索

面对动辄百亿级的产线质检数据,在质量分析或质量追溯时,要能快速检索调用。除了打造统一的存储底座,对数据的目录、格式、标签进行统一规整也至关重要。企业可以通过优化数据索引和检索机制,在数据采集上传过程中的对文件名自动解析并打上自定义标签,如机台号、生产日期、批次、SN号、缺陷代码等,对质检数据进行分类、标签化等预处理。

以杉岩IDM产品为例,通过以上对数据的标签化处理,检索时可实现千亿数据的秒级检索,相较于传统NAS方案,效率提升达百倍以上;检索后,还可在线预览、批注、打水印、批量打包下载等,显著提高质量回溯和质量分析效率。

4. 终结“被动响应”:基于AI构建数据驱动的主动防御体系

企业可应用AI质检和在线智能检测系统,结合全流程质量数据的分析,将质量控制从"事后检测"转变为"事前预防",从"经验判断"转变为"数据决策"。通过历史检测数据和机器学习算法,构建质量预测模型,预测可能出现的质量问题和质量趋势,给出工艺参数调整参考,优化质检流程,提高产品良率。

总结

通过以上分析,在数据成为新生产要素的今天,传统存储方案已无法承载智能制造推进数字化质量管理的升级需求。《机械工业数字化转型实施方案(2025-2030)》将在线智能检测列为制造企业数字化转型的典型场景,并提出改造目标是实现质量在线精准快速检测和全过程追溯。可见,制造企业想要在激励竞争中赢得先机,构建质量精准追溯体系迫在眉睫。

针对新能源、半导体、汽车电子、消费电子等行业海量质检数据存储管理和质量管控的需求,杉岩数据推出检测数据管理系统IDM,通过与AI技术深度融合,为智能制造质量管理体系带来了革新性突破,构建了“数据驱动+AI赋能+全生命周期闭环”的新范式。

该产品重点攻破机器视觉质检数据自动采集、千亿级质检数据的高性能存储与检索、数据无损压缩、数据全生命周期管理等技术难题,通过为企业打造海量检测数据统一管理平台,实现数据自动采集汇聚、集中存储管理、高效处理、快速检索调用、便捷共享等,在确保数据存储合规的同时,将质检数据转化为驱动质量跃升的核心资产。

目前,杉岩IDM已广泛应用于新能源、半导体、汽车电子、消费电子等领域,服务亿纬锂能、孚能科技、协鑫集团、华天科技、联测优特半导体、芯恩、天岳先进、重投天科、奕斯伟、京东方、华星光电、立讯精密、鹏鼎控股、信维通信、宁德新能源、冠宇电池等众多头部制造企业,持续赋能制造企业提升检测数据管理水平,加速迈向数字化质量管理新时代。