近日,苹果iPhone17系列手机发布并开启预售,全系新机均采用了LTPO(低温多晶氧化物)OLED显示屏,并支持1Hz~120Hz自适应高刷新率,带动高刷新率、高分辨率手机的市场渗透率进一步提升。

显示面板作为用户与智能产品交互的“第一触点”,其产品质量直接影响用户体验与品牌口碑。因此,下游消费品牌商对面板生产过程的质量管控要求也愈发严苛。在此背景下,面板生产企业在采用机器视觉等自动化检测设备提高检测效率和精准度的同时,对海量检测数据的合规存储、高效管理、价值利用,成为构筑竞争优势的关键所在。

图1 iPhone Air

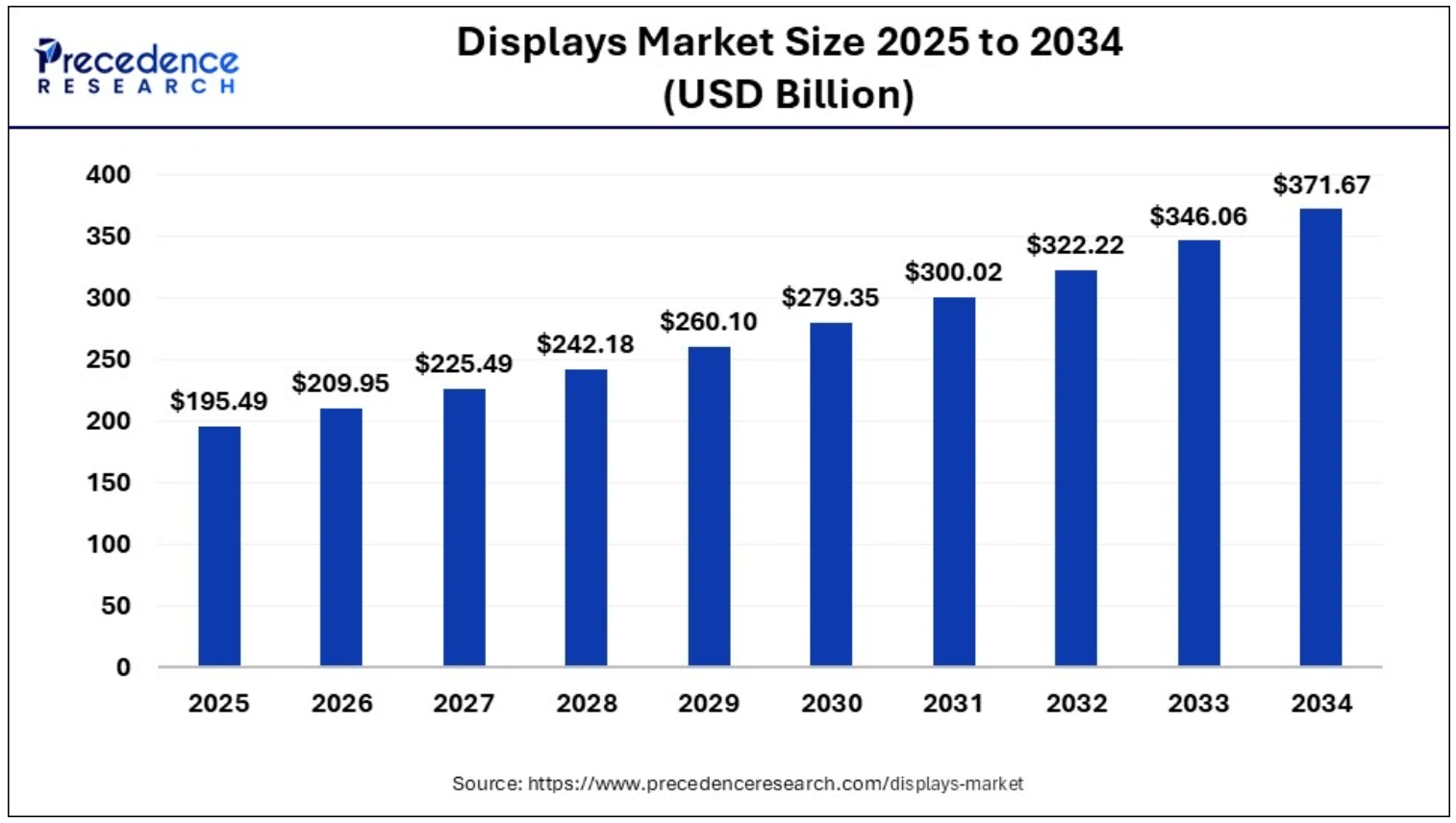

随着消费电子产品、新能源汽车对高分辨率显示器的需求不断增长,显示面板作为用户信息交互的“第一触点”,迎来了高速发展期。据PrecedenceResearch的数据预测,2025年,全球显示市场估值为1954.9亿美元,预计到2034年将达到约3716.7亿美元,年复合增长率(CAGR)达7.4%,高分辨率、大尺寸、车载与商用需求是主要增长引擎。

图2 全球显示面板市场规模预测(2025-2034)

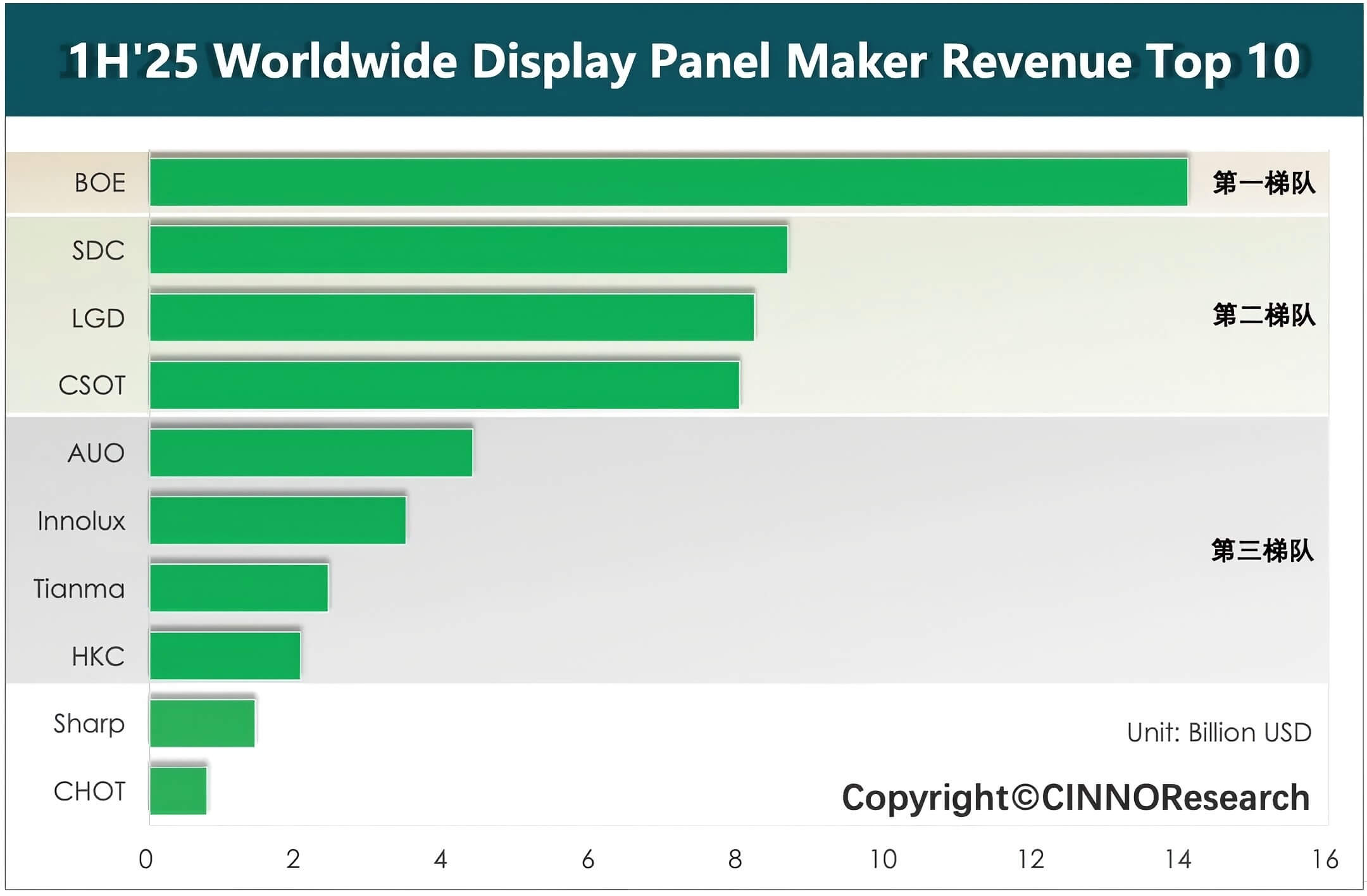

聚焦到中国市场,据市场研究公司CINNO Research的调查显示,中国大陆面板厂商凭借产能优势与技术突围持续扩大竞争力,2025上半年中国大陆面板厂总营收约293亿美元,全球占比约52.1%,份额同比增长3.3个百分点,首次超过一半的份额。京东方、TCL华星、天马微电子、友达光电等中国大陆和中国台湾面板厂商快速崛起,已成为全球显示产业发展的重要引擎。

图3 2025上半年全球显示面板企业营收TOP10排名

面板市场快速增长,显示技术不断升级,带动质量检测数据暴增

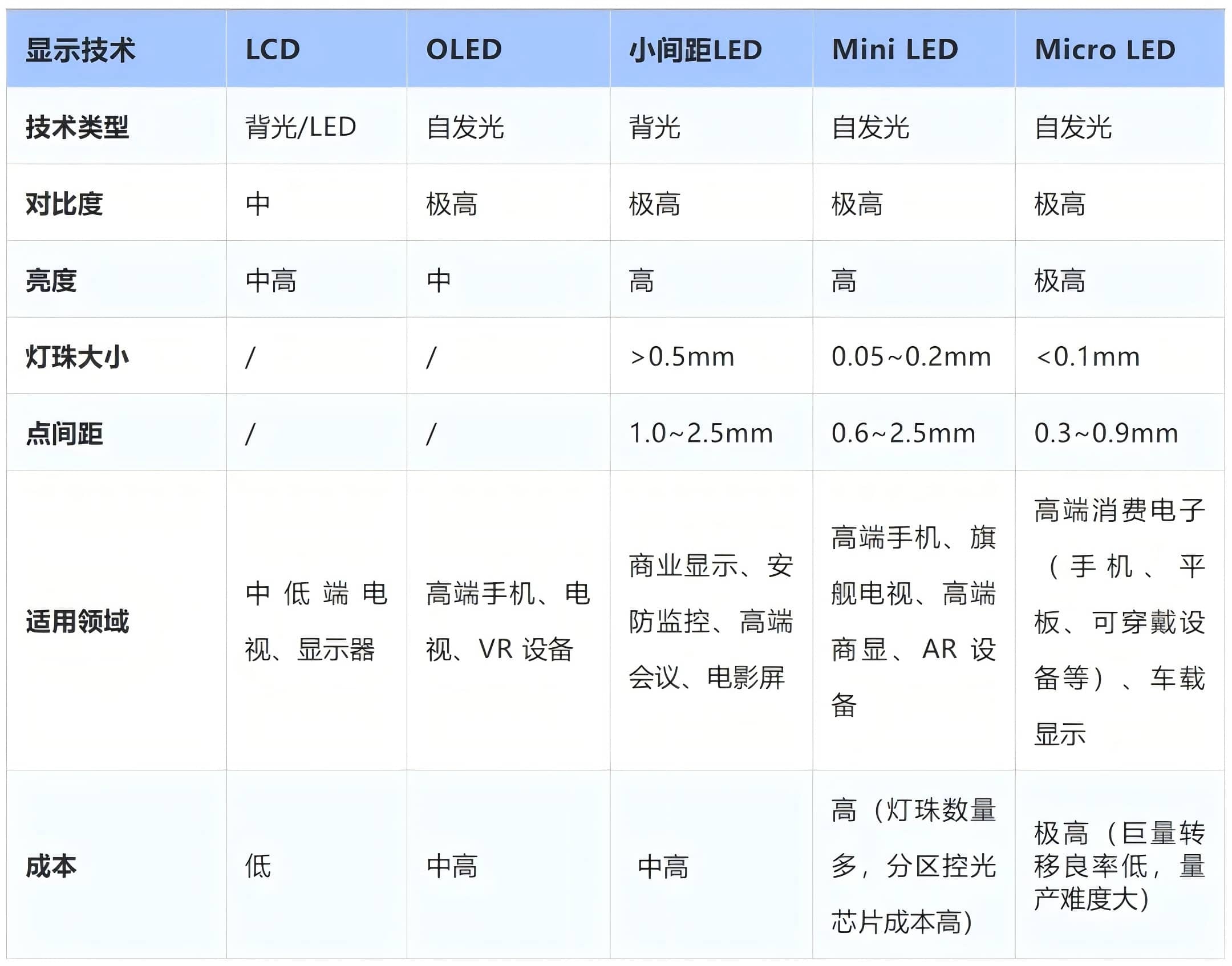

随着智能手机、平板电脑、高端电视、可穿戴设备、车载显示等追求高品质显示的终端需求不断增长,显示技术也从传统LCD,向OLED、Mini LED、Micro LED等前沿技术不断迭代。通过提供更高的像素密度、更好的色彩表现和更低的能耗,以满足高端显示市场需求,带动产业进入新一轮升级周期。

图4 不同显示技术特点对比,来源:根据互联网公开信息整理

作为精度达微米级乃至纳米级的尖端制造行业,显示面板的质量关乎用户最终体验。下游消费品牌商对面板的分辨率、亮度、刷新率、功耗、可靠性等指标提出了近乎苛刻的要求。以新能源汽车广泛应用的智能座舱为例,为满足车规级要求,确保产品高可靠性+严质量,车载显示面板生产厂商制定了严苛品控体系,需要确保产品在强光、高湿、高温、严寒、震动等极端环境下仍可保持画面完整可视性。

从技术发展来看,MicroLED作为新一代显示技术,灯珠尺寸小于0.1mm,数量达千万级别,生产过程中涵盖巨量转移、模组制程和背板制程等众多工艺环节,产品缺陷检测精度要求已突破微米级,传统人工质检方式已无法满足精度和效率的要求。同时,为确保产品质量,下游品牌商(如苹果、三星、华为、小米、比亚迪、小鹏等)对面板企业产线智能化要求不断提高。因此,面板制造企业普遍转向采用机器视觉检测技术,例如自动光学检测(AOI)、自动视觉检测(AVI)、X射线检测(X-Ray)和电荷耦合器件(CCD)等,以确保产品质量和生产效率。

这其中,机器视觉检测中的工业相机7*24小时运转产生数以亿计的质检图像、生产日志、工艺参数等数据,为确保后续可以将数据用于质量精准追溯和生产工艺优化,这些检测数据通常需要长期保存,如消费电子行业通常需保存6个月~5年不等,新能源汽车行业则需要保存15年以上。以国内某面板行业头部企业为例,其在产品质检时对拍摄图片的清晰度要求极高,同时大图需要切割成多张小图,以方便后续调阅,整体文件数量达到数百亿规模,总数据容量达数十PB。

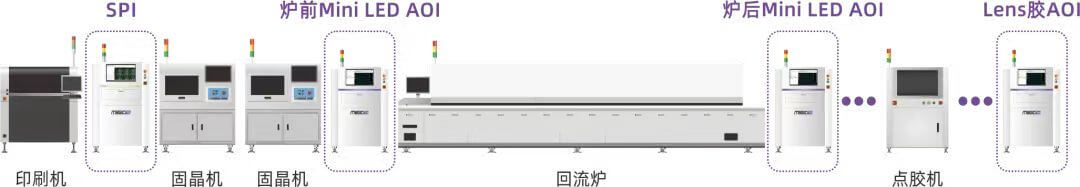

图5 Mini LED背光板产线示意图

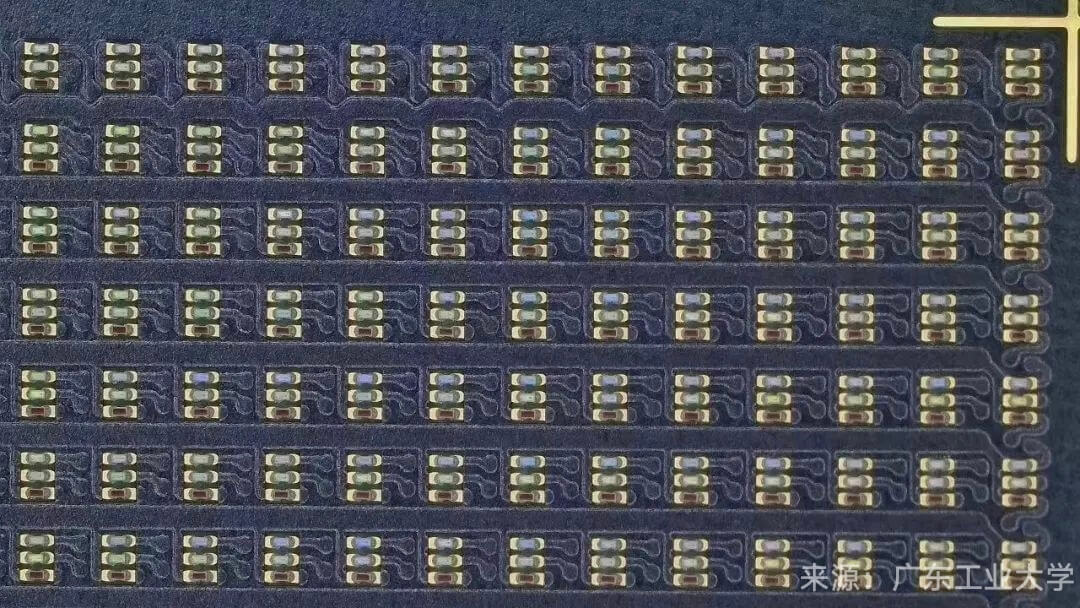

图6 Mini LED芯片刺晶转移COB中转制程样品

图7 Mini LED背光外观检测

破解千亿检测数据管理难题,杉岩IDM助力面板产线降本提效

想要在苹果、华为等一流消费品牌供应链中占据市场,面板生产企业需在研发投入、产能扩张、工艺改进与质量管控之间寻求平衡,一旦缺陷流出,将触发巨额索赔与品牌风险。为满足全过程质量追溯要求并优化生产工艺,对海量检测数据进行合规安全存储变得至关重要。

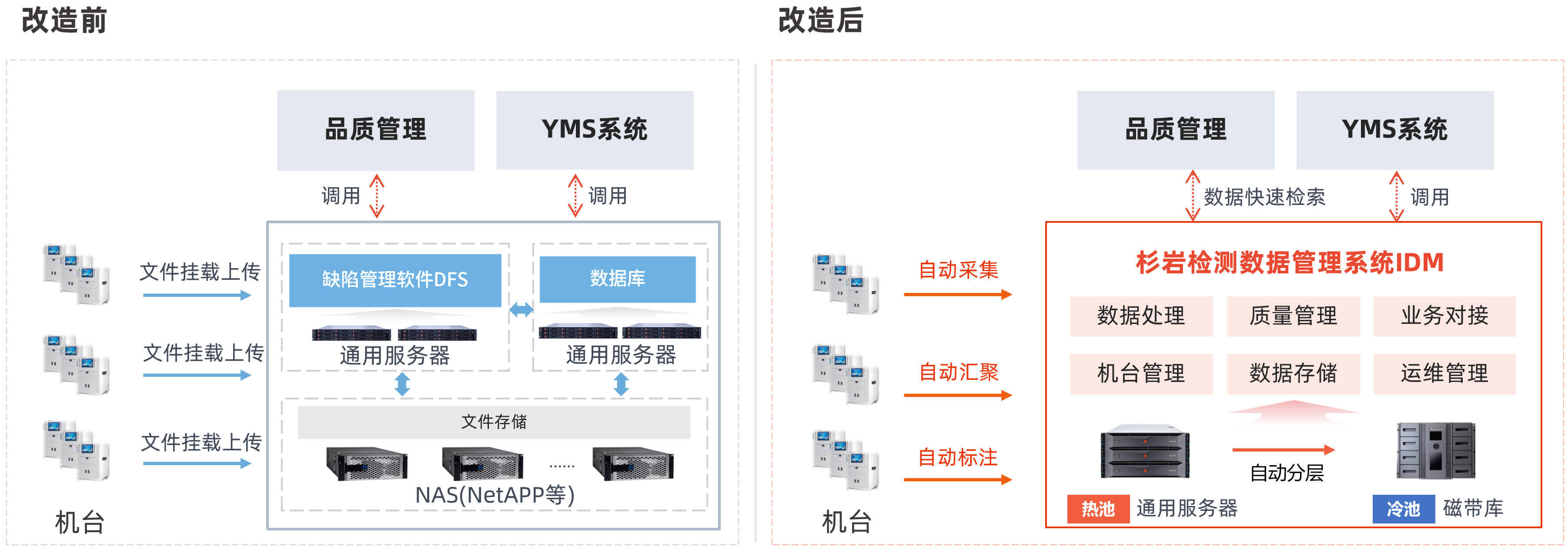

然而,面对类型多样、文件总量和数量极大、存储安全性要求极高的质检数据,面板制造企业普遍使用传统DFS缺陷文件管理系统+NAS文件存储架构方案,随着数据量的不断增长,企业容易面临存储容量受限、机台数据管理难、数据检索下载耗时长、成本高等多种挑战:

● 扩展能力差,存储容量和性能受限

● 无法自动分层至磁带库,无法满足数据长期保存要求(如汽车行业需保存15年)

● 机台数据管理不便,缺乏统一性,灵活性不足

● 质量追溯时数据检索下载耗时长,效率低下

● 质量分析步骤繁琐,效率低下

● “DFS+NAS+数据库”多套硬件和软件,成本高

针对面板行业质量管控和海量检测数据存储管理需求,杉岩检测数据管理系统IDM,通过对检测数据的全生命周期管理,优化品质管理流程,解决海量产线检测数据“集中存储、高效管理、深度应用”的难题,为面板行业海量检测数据管理带来了革新性突破。

图8 采用杉岩IDM方案和原有方案架构对比

传统DFS+NAS方案 | VS | 杉岩IDM方案 |

DFS+NAS+数据库,多套软硬件交互,方案复杂,运维繁琐 | 方案复杂性 | 一体化架构,统一界面管理,简单易维护;热冷数据统一检索 |

容量受限,扩容繁琐;文件数量达亿级以上时,NAS文件存储性能下降明显 | 扩展性 | EB级容量,按需灵活扩容;千亿文件秒级响应,性能高 |

检索维度单一,无法统一检索,批量检索下载耗时长 | 质量追溯 | 千亿数据规模下,多维度秒级批量检索,检索效率提升百倍以上,质量追溯快速响应 |

缺陷数据管理功能简单,效率较低 | 质量分析 | 功能丰富,如大图切割成小图、在线预览标注、打水印等,数据快速共享调用,质量管理效率提升50%以上 |

| 多套硬件和软件,采购成本高,存储利用率低 | 成本(TCO) | 基于通用服务器,按需扩容;数据压缩,自动分层至磁带库,自动化管理,TCO降低50%以上 |

赋能智能制造,为面板企业数字化转型提供坚实支撑

当前,先进制造行业正加速智能制造步伐。作为企业实现数字化、信息化和智能化管理的基础,产线检测数据将发挥出重要的价值。

杉岩检测数据管理系统(IDM),通过构建检测数据“存-管-用”全链路闭环,助力智能制造质量管理达成“放心存、流畅用、轻松管、更智能”的目标,构建起“数据驱动工艺迭代”的闭环体系,为面板、PCB、汽车零部件、半导体、动力电池等行业数字化转型筑牢坚实根基。

杉岩数据面板行业代表客户

京东方(BOE)

作为全球半导体显示产业龙头企业,BOE(京东方)带领中国显示产业实现了从无到有、从有到大、从大到强。目前全球每四个智能终端就有一块显示屏来自BOE(京东方),其超高清、柔性、微显示等解决方案已广泛应用于国内外知名品牌。全球市场调研机构Omdia数据显示,2024年,BOE(京东方在智能手机、平板电脑、笔记本电脑、显示器、电视等五大应用领域液晶显示屏出货量均位列全球第一。

TCL华星(TCL COST)

TCL华星成立于2009年,是一家专注于半导体显示领域的创新型科技企业,总投资额超2400亿元。TCL华星积极布局下一代Mini LED、Micro LED、柔性OLED、印刷OLED等新型显示技术,产品覆盖大中小尺寸面板及触控模组、电子白板、拼接墙、车载、电竞等高端显示应用领域,构建了在全球面板行业的核心竞争力。截止到2024年,TCL华星已建成11大面板产线和6大制造、研发基地,拥有全球第二大LCD产能和全球第一大LTPS产能。

友达光电(AUO)

友达光电专注高端显示解决方案,以车载显示和物联网应用为核心竞争力,是全球第一家于纽约证交所股票公开上市之TFT-LCD设计、制造及研发公司。作为全球第三大面板厂商,友达光电持续以差异化技术布局车载、工控等领域,推动显示与智能交互的深度融合。

天马微电子(TIANMA)

天马微电子是全球领先的显示解决方案供应商。公司将手机显示、车载显示作为核心业务,将IT显示作为快速增长的关键业务。从2017年第四季度起,公司LTPS智能手机面板出货量已连续六年保持全球第一;车规显示、车载仪表显示出货量市占率逐年提升,2020年开始登顶全球第一;2023年刚性AMOLED智能穿戴面板出货量保持全球第一、柔性AMOLED手机显示出货量市占全国第二、专业显示产品出货量已持续多年保持全球第一。