近期,随着iPhone 17系列新机上市,市场热情被再次点燃,引发消费者抢购热潮。120Hz ProMotion高刷屏、A19芯片、双48MP后摄、续航显著增强……苹果(Apple)产品每一次升级,都是对供应商技术实力和质量管控要求的再提升,而正是这种对极致质量的坚持,让它能在全球智能手机市场长期保持领先。

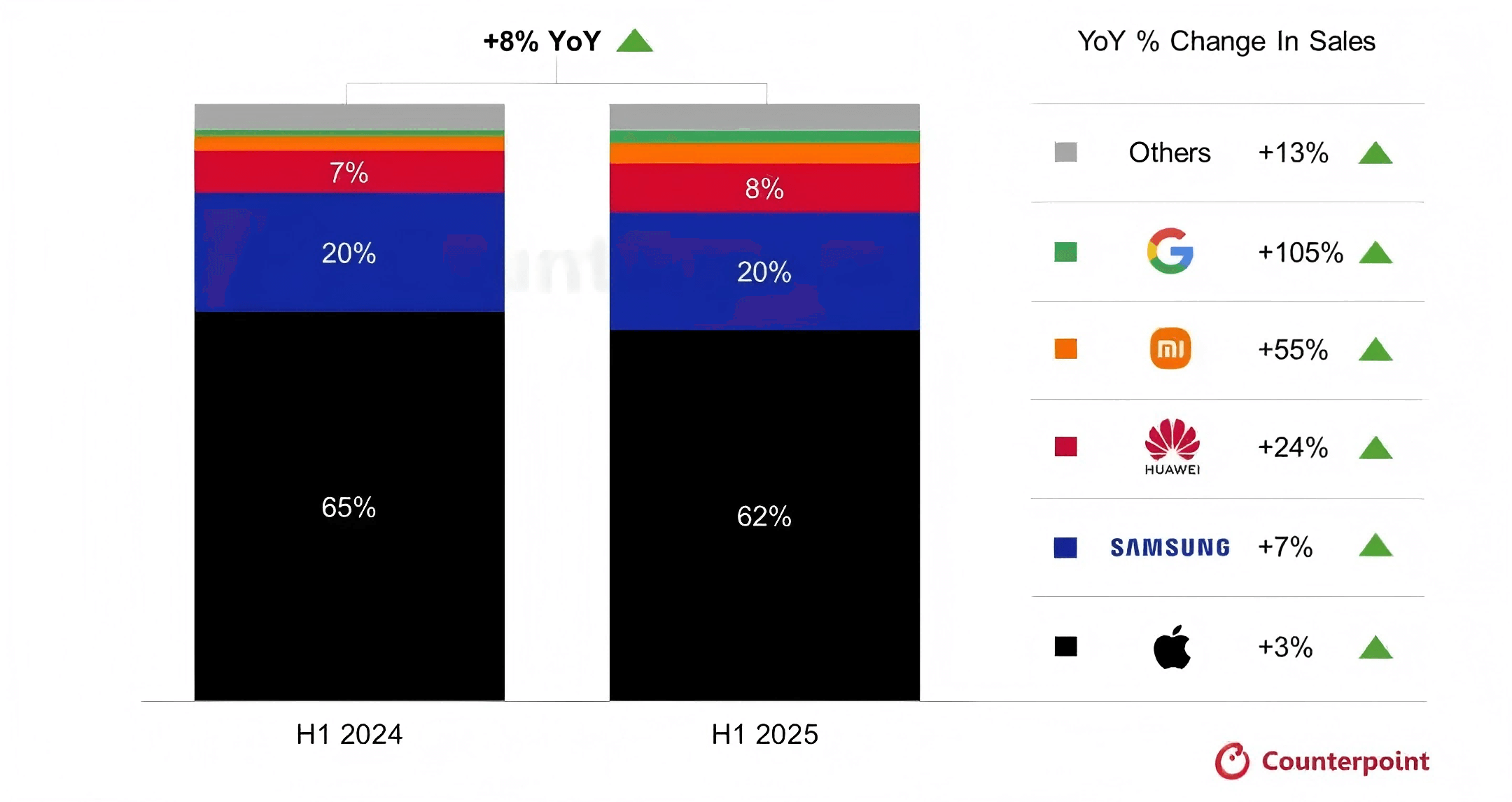

根据Counterpoint Research于2025年7月发布的《手机型号销量追踪》报告,2025年上半年全球高端智能手机销量同比增长8%,创上半年历史新高。其中,苹果公司继续以绝对优势领跑高端市场,占据62%的市场份额,展现出其在高端市场的强大统治力。

图1 全球高端(>$600)智能手机市场单位销量份额(按OEM)

苹果供应链的中国身影:187家果链企业中92家来自中国

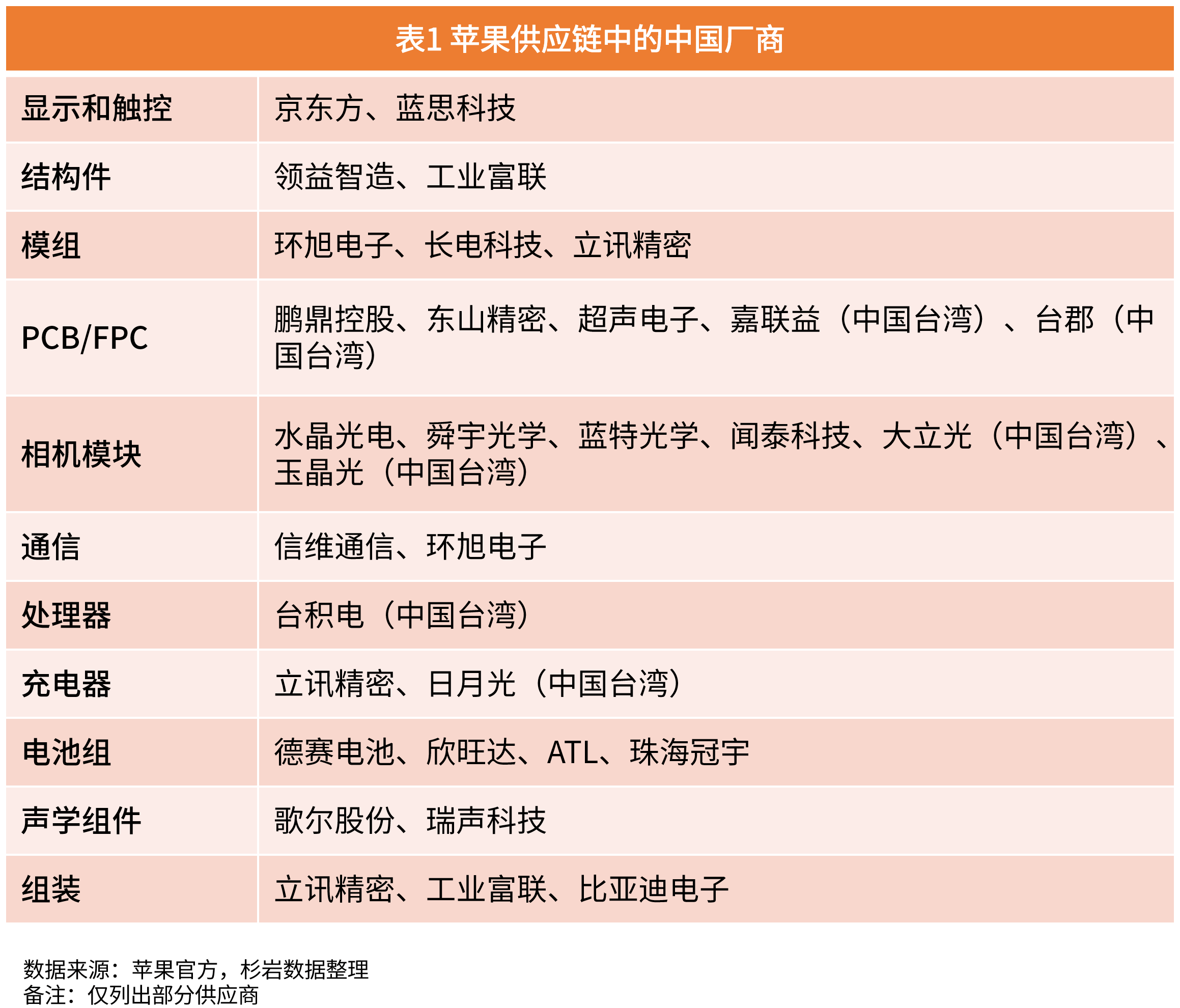

长久以来,中国于苹果而言,有着举足轻重的地位。在市场维度,中国堪称苹果除本土之外最为关键的市场。在制造领域,中国是苹果产品重要的制造地,产业链上下游汇聚了大量的生产制造企业,为苹果全球供货提供了坚实保障。尽管近年来,受中美贸易摩擦等因素的影响,苹果一直试图推进供应链多元化,加快到越南、印度等东南亚、南亚国家设厂的步伐,但中国仍然是iPhone生产的核心区域,众多关键零部件在中国生产制造。据苹果公司2024年4月发布的苹果供应链名单(Apple Supplier List),名单中 187 家供应链企业有92家来自中国(其中中国大陆厂商达51家),占比近50%,稳居首位。

以最新的iPhone 17系列手机为例,它的屏幕除采用三星、LG等供应商外,也首次在Pro机型选用京东方OLED屏,镜头光学模组来自水晶光电、蓝特光学等,柔性电路板FPC来自鹏鼎控股、东山精密等,整机制造组装更是由立讯精密、工业富联等中国企业代工完成。

从苹果严苛质量管控要求,看检测数据合规存储的必要性和未来价值

在当今竞争激烈的智能手机市场中,产品质量是决定企业成败的关键因素之一。为确保全球不同国家和地区的供应商生产的产品一致性,确保质量稳定可靠,打造敏捷高效、安全稳定的韧性供应链。苹果公司对供应商的质量管控极其严格。如不符合质量管理标准,则可能无法进入其供应商名单。

苹果对供应商自动化和质量管控要求正愈加严格

据悉,苹果除要求所有供应商必须通过ISO 9001等国际标准的质量体系认证以及遵守《供应商行为准则》(Supplier Responsibility)等基础门槛外,还要求供应商实施全面的质量控制流程,包括但不限于原材料检验、生产过程监控、成品测试与抽检等。在产品质量审核方面,苹果对供应商产品的质量把控贯穿始终,审核内容涵盖材料质量、生产工艺、产品检测等环节。

据报道,为减少人力依赖度、降低长期生产成本及提高产品良率,苹果公司正加速推进其供应链的自动化转型,将“具备自动化机器人技术”作为供应商获得制造合同的先决条件。在质量管理数字化方面,苹果深入生产流程,加强质量控制,除了向供应商提供定制化的物联网传感器、测试设备和质量管理软件,以实现全流程自动化与监控外,还建立了一套完善的数字化供应链平台,将供应商的IT系统直接打通,对其供应链中的材料、生产进度、库存状况、质量数据进行端到端跟踪,实现了与供应商的实时信息共享和协同作业,从而做出更加精准的决策。

质量检测数据高效存储管理、深度分析利用已成为大势所趋

从实际情况来看,富士康、京东方、立讯精密等果链重点企业已普遍采用自动化、智能化装备,以实现“黑灯工厂”目标,在质量控制方面,采用智能机器人、AI视觉检测设备等,检测精度达到微米级别,远超人工检测极限。这套系统采用了大量高精度工业相机和自动化设备(如CCD、AOI、X-ray、SPI),并产生海量的检测图像、运行日志、工艺参数等质量数据。

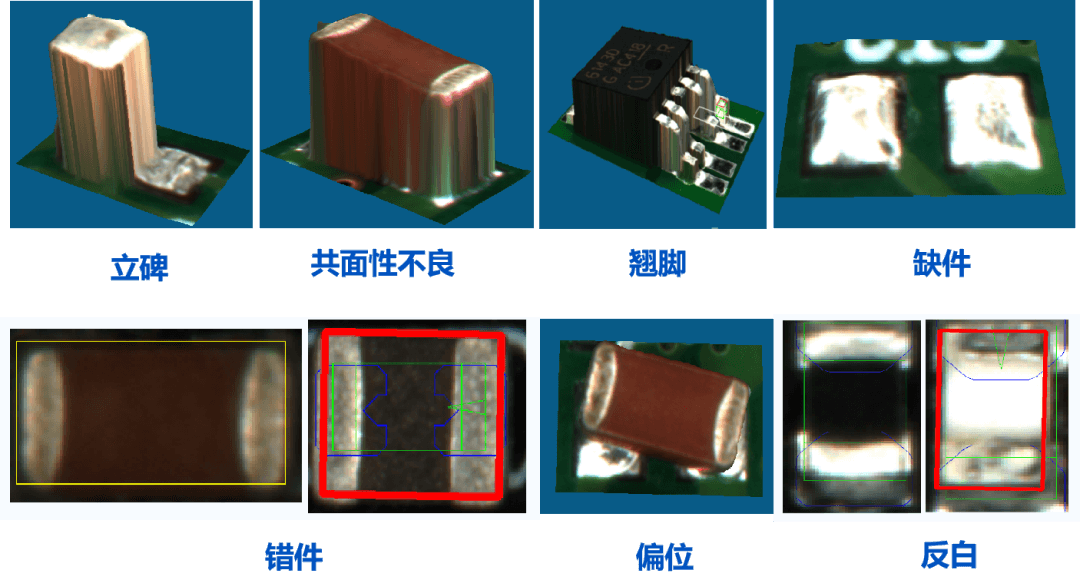

以全球某头部PCB生产企业为例,其在国内外拥有多个园区,在柔性线路板(FPC)的制造流程中,从来料检测(IMT)、SMT贴装及焊接、电气测试(ICT)、功能测试(FCT)、可靠性与寿命测试等多个环节,部署AI自动光学检测系统,能够以0.01毫米的精度实时识别电路板缺陷,并产生海量质检图片与电测档案数据,数据总量达数百亿规模,总容量达数十PB,应苹果客户要求及自身质量分析、工艺改进需求,全部数据需要保存1~5年不等,以确保后续可用于全过程质量精准追溯。

图2 PCB SMT生产线缺陷示例图,来源:深瑞视科技

在苹果供应链中,一个典型的中型零部件企业每天可能产生:

1000万+ 质检图像文件

10TB+ 质量检测数据

500GB工控机测试日志

这些数据不仅需要长期保存以备苹果公司的定期审核,还需要支持快速检索、比对、导出等,以满足质量复判、工艺分析和突发质量问题的快速追溯需求。

从前文分析可以看出,在苹果对供应商的质量管控愈加严格的背景下,作为果链企业,打造智能工厂,运用自动化排产、制造、检测等技术和装备,并对产生的海量质量检测数据自动采集和存储、实时监测和高效管理、深度分析和利用,是传统质量管控手段向在线化、数据化和实时化的数字化质量管理模式转变的必然趋势。这不仅仅是为了满足苹果的严格要求,更是为了提升供应商自身的竞争力,确保在激烈的市场竞争中立于不败之地。

杉岩IDM:破解行业痛点,打造果链企业质量检测数据管理最佳拍档

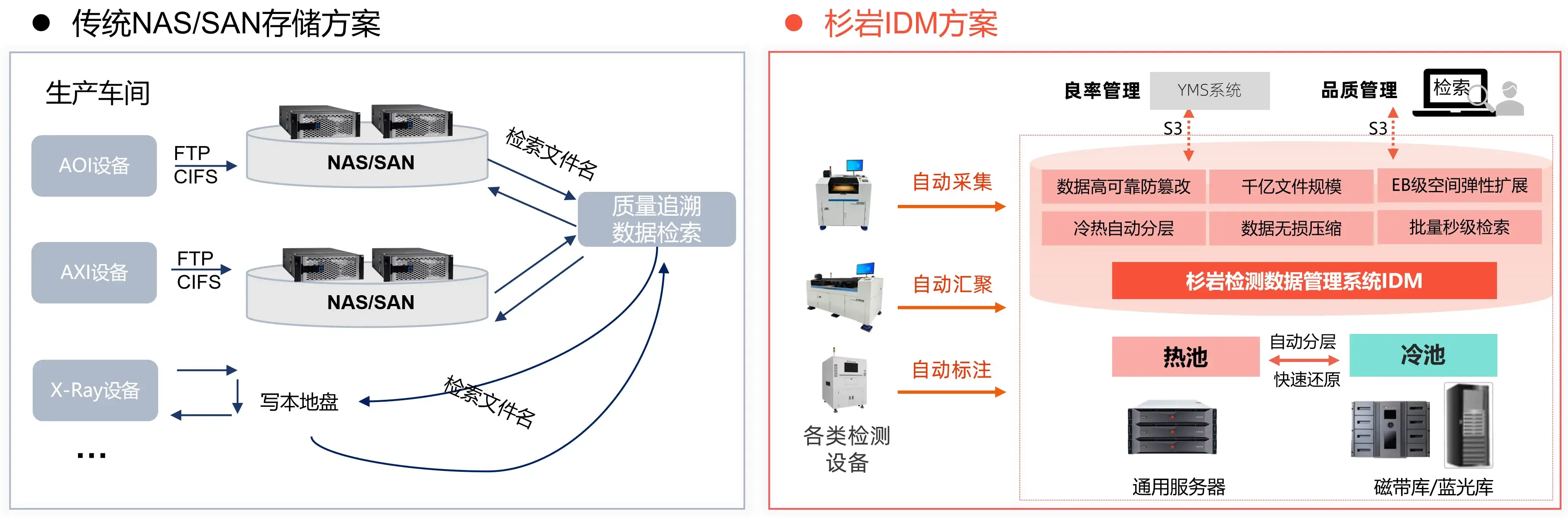

当前,部分果链制造企业还在使用传统的NAS/SAN文件存储方案,但随着数据量的持续快速增长,面对类型多样、文件总量和数量极大、存储安全性要求极高的海量质量检测数据,传统方案已难以满足数据安全合规存储、高效管理、未来价值利用的需求。

果链企业传统检测数据存储管理方案的5大痛点

容量受限:本地机台硬盘容量受限,NAS扩展性和性能存在瓶颈

成本高:无数据压缩删除等生命周期管理功能,存储成本高

数据检索慢:检索功能单一,亿级文件规模下数据检索效率低下

数据管理难:机台数据分散,数据管理难,数据状态无法监控

数据共享难:多系统协同复杂,数据孤岛严重,分析利用难

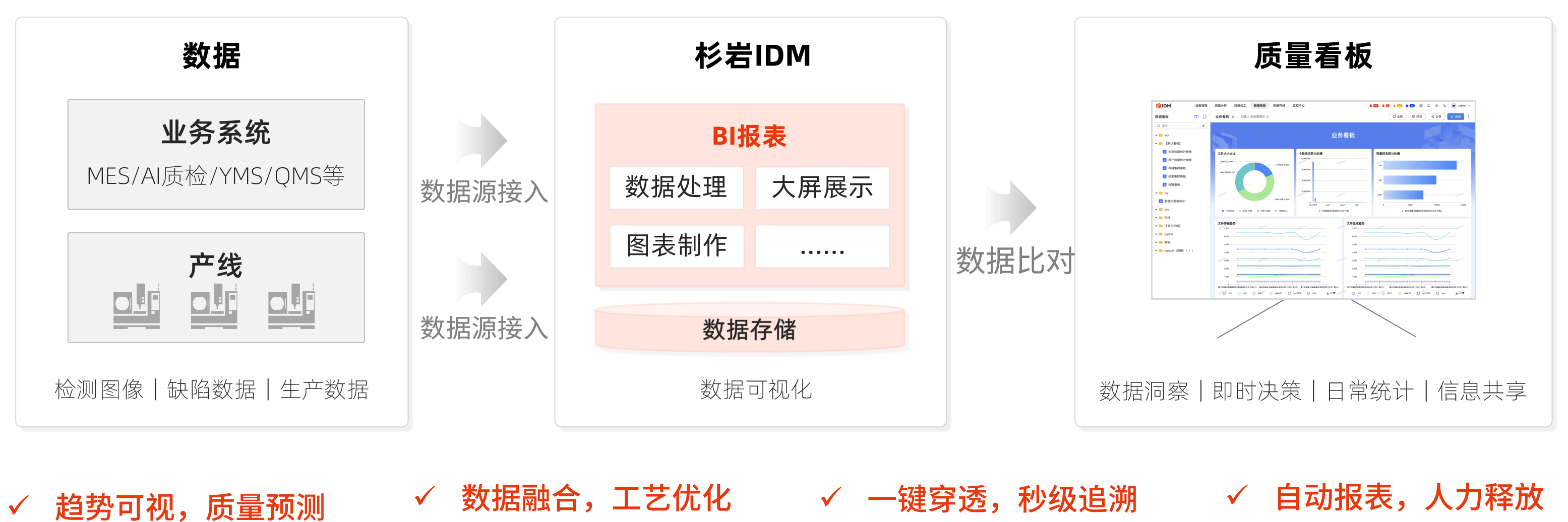

针对面板、PCB、半导体、模组、消费电池等先进制造行业企业不断增长的产线检测图片数据存储和管理需求,杉岩数据推出国内首款面向质量检测数据管理场景的工业软件——杉岩检测数据管理系统IDM,该产品从数据角度出发,提供涵盖数据采集、存储、处理、归档、分析、利用等数据全生命周期管理功能,并提供完善的品质管理、快捷的质量追溯、灵活的可视化业务看板,助力果链等消费电子产业链企业构建完善的检测数据管理体系,实现产线业务在成本降低、效率提升、质量改进等方面的全面突破。

图3 杉岩IDM方案对比传统存储方案

杉岩IDM核心优势:

支持EB级容量,按需弹性扩展,不影响产线运转

数据自动采集、压缩、分层、清除,全生命周期管理,TCO降低50%以上

千亿质检数据规模下,多维度快速检索;支持批量下载、打水印等更多能力

强大的系统融合对接和协同能力,全方位对接YMS、MES、QMS等

全场景BI报表,自动比对机台与生产数据,及时发现机台异常情况

图4 杉岩IDM产品BI报表示意图

结语

在苹果公司严苛的供应链管理体系下,果链企业的质检数据管理已从简单的存储需求升级为战略性能力。采用先进的杉岩检测数据管理系统IDM,不仅能满足下游客户的数据合规存储要求,更能通过数据驱动实现质量提升和工艺优化,最终在产业链中建立持久竞争优势。

杉岩数据「果链」代表客户